Verarbeitungshinweise

Zur Herstellung Ihrer Modelle, Werkzeuge und fertigen Bauteile eignen sich diverse Verfahren. Bei der Entscheidung von Anwendungstechnik und Material stehen Ihnen unsere Experten mit viel Fachwissen und Paraxiserfahrung zur Seite.

Über folgende Verfahren haben wir Hinweise zusammengefasst:

|

Fräsen (Details unten) Das Fräsen von Kunststoffen zur Herstellung von Modellen und Werkzeugen ist ein immer beliebteres Verfahren. Sie erhalten von uns Fräsparameter passend zu unserer Plattenware ebaboard, Blockware ebablock® und unserer Auflegepaste. | |

|

Aufbauverfahren (Details unten) Beim Aufbauverfahren werden Modelle mit einem Oberflächenharz, einer Kupplungsschicht und einem Hinterbau versehen. Diese werden gegossen, gestampft oder laminiert. | |

|

| Gießverfahren (Details unten) Hier wird das Gießverfahren als Frontschichtguss oder als Massivguss zur Herstellung von Modellen wie Gießereimodelle dargestellt. Durch eine präzise Durchführung gelingen optimale Ergebnisse. |

|

| Vakuuminfusionsverfahren (Details unten) Zur schnellen Herstellung von Composites empfehlen wir das Vakuuminfusionsverfahren. So erhalten Ihre Werkzeuge und Bauteile eine perfekte Oberfläche. |

- Fräsen

-

Speziell für das Fräsen sind die Block- und Plattenwaren von ebalta bestens geeignet. Zur optimalen Verarbeitung bieten wir Ihnen für alle ebablock®, ebaboard und ebazell Produkte die materialabhängigen Fräsparameter. Der Fräswiderstand von Kunststoffen ist geringer, sodass gegenüber Metall kürzere Maschinenlaufzeiten erzielt werden.

Fräsen der Blockware ebablock®Ein nach Ihren individuellen Vorgaben gegossener, maßgefertigter Konturblock wird auf Endmaß gefräst. Das Ergebnis: eine homogene, fugenfreie Oberfläche.

Fräsen von Plattenware ebaboard + ebazellDie Plattenwaren ebaboard und ebazell sind in diversen Standard-abmessungen erhältlich. Durch Zurechtschneiden und Verklebung der Platten mit den empfohlenen ebalta Klebern wird ein Fräsrohling aufgebaut, der anschließend auf Endmaß gefräst wird.

Fräsen von AuflegepasteBei diesem Herstellungsverfahren werden PU- oder EP-Pastensysteme maschinell in einer Schichtstärke von bis zu 40 mm auf einen Trägerkörper aufgetragen und nach Aushärtung auf Endmaß gefräst.

- Aufbauverfahren

-

Aufbauverfahren

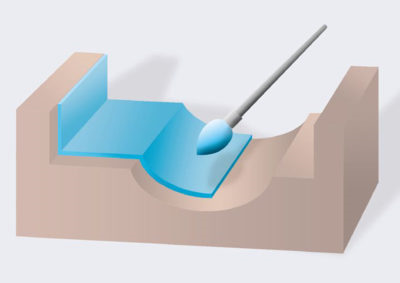

Oberflächenharz

Das Oberflächenharz wird auf die eingetrennte Oberfläche aufgetragen. Dabei ist zu berücksichtigen, dass Kanten und Durchbrüche erst dünn vorgestrichen werden. So können Lufteinschlüsse vermieden werden. Nachdem die Oberfläche fingertrocken angezogen hat (d.h. keine Anhaftungen am Finger bzw. es werden keine Fäden mehr gezogen), wird die zweite Schicht Oberflächenharz aufgetragen. Zwei Lagen Oberflächenharz sind empfehlenswert, damit Sie eine höhere Schichtstärke erreichen. Dies ist bei Folgearbeiten, wie Schleifen oder Polieren, sehr wichtig.

Kupplungsschicht

Die Kupplungsschicht wird in einer Schichtstärke von max. 1 mm auf die angelierte, aber noch klebrige Oberflächenschicht aufgetragen. Sie sorgt für eine gute Haftung des Oberflächenharzes und gewährleistet eine ausreichend lange Verarbeitungszeit für die folgenden Arbeitsgänge.

Hinterbau

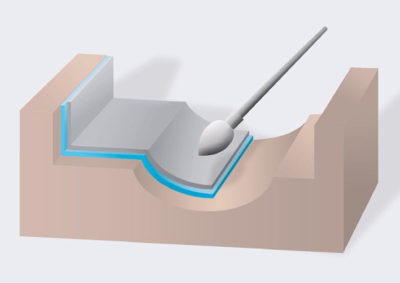

Hinterbau Gießen

Nun erfolgt das Ausgießen mit einem Gießharzsystem, das meist noch mit körnigen Füllstoffen wie z. B. Aluminium-Grieß angereichert wird. So wird der Schwund reduziert und weniger reines Gießharz muss verwendet werden.

Hinterbau Stampfen

Ein Allzweckharz wird mit körnigen Füllstoffen wie beispielsweise Aluminiumgrieß zu einer Stampfmasse angereichert. Diese wird in mehreren Schichten auf die Kupplungsschicht aufgestampft. Durch das Stampfen verdichtet sich das Material zu einer kompakten Masse, die im ausgehärtetem Zustand eine hohe Druckfestigkeit aufweist und je nach Füllstoff ein gutest Preis-Leistungsgefüge bildet.

Hinterbau Laminieren

Aus Glasfasergewebe und Laminierharz wird ein Laminat aufgebaut. Das Laminat soll symmetrisch und möglichst harzarm gefertigt werden. Statt mit Geweben kann hier auch mit Laminatpaste gearbeitet werden. Die Versteifung der Laminatschicht erfolgt durch eine Rahmenkonstruktion.

- Gießverfahren

-

Für Frontschicht- und Massivguss bietet wir je nach Aufgabenstellung unterschiedliche Gießharzsysteme an.

Frontschichtguss

Bei diesem Verfahren wird ein gut gießbares Harzsystem in einer Schichtstärke von 10-20 mm auf einen vorgefertigten Trägerkörper oder Kern aufgegossen. Große Flächen mit komplexer Struktur können so abgebildet werden.

Massivguss

Kleine bis mittlere Volumen werden mit einem gefüllten Gießharzsystem massiv gegossen - sehr einfach, sehr schnell.

- Vakuuminfusion

-

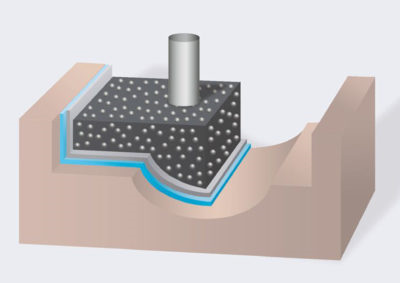

Verfahren für erstklassige Compositesteile

Für Composite-Teile, die einen hohen Grad an Festigkeit und Langlebigkeit erfüllen müssen, werden besondere Fertigungsverfahren eingesetzt. Bei der Vakuuminfusion wird z. B. bei gleichem Bauteilgewicht ein höherer Faser- bzw. geringerer Harzanteil erzielt.

- Die verschiedenen Gewebe (1) werden zugeschnitten und je nach gewünschten Wandstärken und Festigkeiten trocken in die Werkzeuge oder Formen eingelegt.

- Dann werden das Abreißgewebe (2) und danach die Lochfolie (3) auf die Glas- oder Kohlefasergewebe gelegt. Durch die Lochfolie können Fließhilfe und Schläuche nach dem Aushärten des Harzes wieder leicht entfernt werden.

- Nun wird die Fließhilfe (4) aufgelegt und fixiert.

- Die Harzzuführungs- (5) und Vakuumschläuche (6) werden angebracht und mit Hilfe eines Klebebandes fixiert.

- Danach wird die Vakuumfolie (7) aufgebracht und mit Hilfe von speziellen Dichtungs-Klebebändern (8) abgedichtet.

- Jetzt wird das Harz durch die Harzzuführung angesaugt und verteilt sich über das gesamte Bauteil.

- Auf Anfrage veranstalten wir Kundenschulungen auch bei Ihnen vor Ort. Bitte kontaktieren Sie unseren Produktmanager Herrn Donaubauer.

| Speziell für das Fräsen sind die Block- und Plattenwaren von ebalta bestens geeignet. Zur optimalen Verarbeitung bieten wir Ihnen für alle ebablock®, ebaboard und ebazell Produkte die materialabhängigen Fräsparameter. Der Fräswiderstand von Kunststoffen ist geringer, sodass gegenüber Metall kürzere Maschinenlaufzeiten erzielt werden. Fräsen der Blockware ebablock® Ein nach Ihren individuellen Vorgaben gegossener, maßgefertigter Konturblock wird auf Endmaß gefräst. Das Ergebnis: eine homogene, fugenfreie Oberfläche. Fräsen von Plattenware ebaboard + ebazell Die Plattenwaren ebaboard und ebazell sind in diversen Standard-abmessungen erhältlich. Durch Zurechtschneiden und Verklebung der Platten mit den empfohlenen ebalta Klebern wird ein Fräsrohling aufgebaut, der anschließend auf Endmaß gefräst wird. Fräsen von Auflegepaste Bei diesem Herstellungsverfahren werden PU- oder EP-Pastensysteme maschinell in einer Schichtstärke von bis zu 40 mm auf einen Trägerkörper aufgetragen und nach Aushärtung auf Endmaß gefräst. |

| Aufbauverfahren

|

Oberflächenharz Das Oberflächenharz wird auf die eingetrennte Oberfläche aufgetragen. Dabei ist zu berücksichtigen, dass Kanten und Durchbrüche erst dünn vorgestrichen werden. So können Lufteinschlüsse vermieden werden. Nachdem die Oberfläche fingertrocken angezogen hat (d.h. keine Anhaftungen am Finger bzw. es werden keine Fäden mehr gezogen), wird die zweite Schicht Oberflächenharz aufgetragen. Zwei Lagen Oberflächenharz sind empfehlenswert, damit Sie eine höhere Schichtstärke erreichen. Dies ist bei Folgearbeiten, wie Schleifen oder Polieren, sehr wichtig. | |

|

|

Kupplungsschicht Die Kupplungsschicht wird in einer Schichtstärke von max. 1 mm auf die angelierte, aber noch klebrige Oberflächenschicht aufgetragen. Sie sorgt für eine gute Haftung des Oberflächenharzes und gewährleistet eine ausreichend lange Verarbeitungszeit für die folgenden Arbeitsgänge. | |

| Hinterbau

|

Hinterbau Gießen Nun erfolgt das Ausgießen mit einem Gießharzsystem, das meist noch mit körnigen Füllstoffen wie z. B. Aluminium-Grieß angereichert wird. So wird der Schwund reduziert und weniger reines Gießharz muss verwendet werden. | |

|

Hinterbau Stampfen Ein Allzweckharz wird mit körnigen Füllstoffen wie beispielsweise Aluminiumgrieß zu einer Stampfmasse angereichert. Diese wird in mehreren Schichten auf die Kupplungsschicht aufgestampft. Durch das Stampfen verdichtet sich das Material zu einer kompakten Masse, die im ausgehärtetem Zustand eine hohe Druckfestigkeit aufweist und je nach Füllstoff ein gutest Preis-Leistungsgefüge bildet. | |

|

Hinterbau Laminieren Aus Glasfasergewebe und Laminierharz wird ein Laminat aufgebaut. Das Laminat soll symmetrisch und möglichst harzarm gefertigt werden. Statt mit Geweben kann hier auch mit Laminatpaste gearbeitet werden. Die Versteifung der Laminatschicht erfolgt durch eine Rahmenkonstruktion. |

Für Frontschicht- und Massivguss bietet wir je nach Aufgabenstellung unterschiedliche Gießharzsysteme an.

|

|

Frontschichtguss Bei diesem Verfahren wird ein gut gießbares Harzsystem in einer Schichtstärke von 10-20 mm auf einen vorgefertigten Trägerkörper oder Kern aufgegossen. Große Flächen mit komplexer Struktur können so abgebildet werden.

| |

|

|

Massivguss Kleine bis mittlere Volumen werden mit einem gefüllten Gießharzsystem massiv gegossen - sehr einfach, sehr schnell. | |

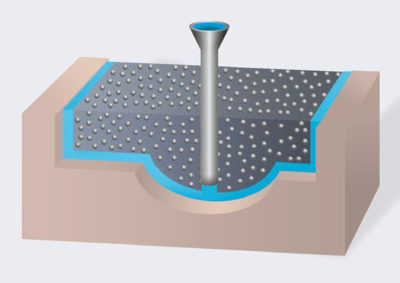

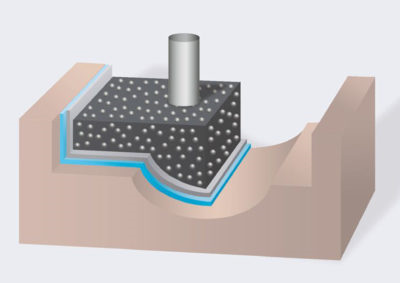

Verfahren für erstklassige Compositesteile

Für Composite-Teile, die einen hohen Grad an Festigkeit und Langlebigkeit erfüllen müssen, werden besondere Fertigungsverfahren eingesetzt. Bei der Vakuuminfusion wird z. B. bei gleichem Bauteilgewicht ein höherer Faser- bzw. geringerer Harzanteil erzielt.

- Die verschiedenen Gewebe (1) werden zugeschnitten und je nach gewünschten Wandstärken und Festigkeiten trocken in die Werkzeuge oder Formen eingelegt.

- Dann werden das Abreißgewebe (2) und danach die Lochfolie (3) auf die Glas- oder Kohlefasergewebe gelegt. Durch die Lochfolie können Fließhilfe und Schläuche nach dem Aushärten des Harzes wieder leicht entfernt werden.

- Nun wird die Fließhilfe (4) aufgelegt und fixiert.

- Die Harzzuführungs- (5) und Vakuumschläuche (6) werden angebracht und mit Hilfe eines Klebebandes fixiert.

- Danach wird die Vakuumfolie (7) aufgebracht und mit Hilfe von speziellen Dichtungs-Klebebändern (8) abgedichtet.

- Jetzt wird das Harz durch die Harzzuführung angesaugt und verteilt sich über das gesamte Bauteil.

- Auf Anfrage veranstalten wir Kundenschulungen auch bei Ihnen vor Ort. Bitte kontaktieren Sie unseren Produktmanager Herrn Donaubauer.